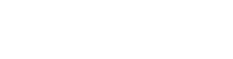

高効率な生産体制で

生産コストの削減を実現します

各工場では、それぞれの特性に合わせて最適な自動化ラインを整備することで、自動車関連や各種電子機器など様々な基盤の高品質実装、生産コスト削減を実現しています。長年にわたりお客さまとともに積み重ねてきた実績は当社の誇りです。

実装・組立製造技術

お客様のご要求品質を確保できるよう、工程の設計や設備の選択等により品質異常の発生防止と万一発生時の初期停止に取り組んでおります。

社内にて治工具や自動化設備、検査設備、試験装置の製作を手掛け、品質の安定に寄与しております。又、IOTを活用し生産情報や品質情報を収集し、状況の把握とフォローする仕組みを構築すると共にトレーサビリティの強化も進めています。

実装基板においては、フレキ基板、ガラエポ基板、セラミック基板他、小型サイズから大型サイズまで実績があります。

実装部品においては、微小チップから大型コネクタ、BGA、CSP、LGA、QFN等下面電極部品の実装にも対応します。

継続して、Q・D・C・Sに取り組んで参ります。

対応基板サイズ(M ・Lサイズ)

- 対応基板サイズ:

50mm×50mm(MIN)~

510mm×380mm(MAX) - 基板厚さ:0.4mm~(FPCはパレット搬送にて対応)

汎用設備と

当社開発のツールが、

品質や生産性向上に

貢献しております

組立作業における取組み

自社内部の基板製造品及びお客様からの支給部品にて

組立作業を実施しております。

製品特性や生産時間や数量を考慮して、セル生産・部分セル・ライン生産等で生産しています。

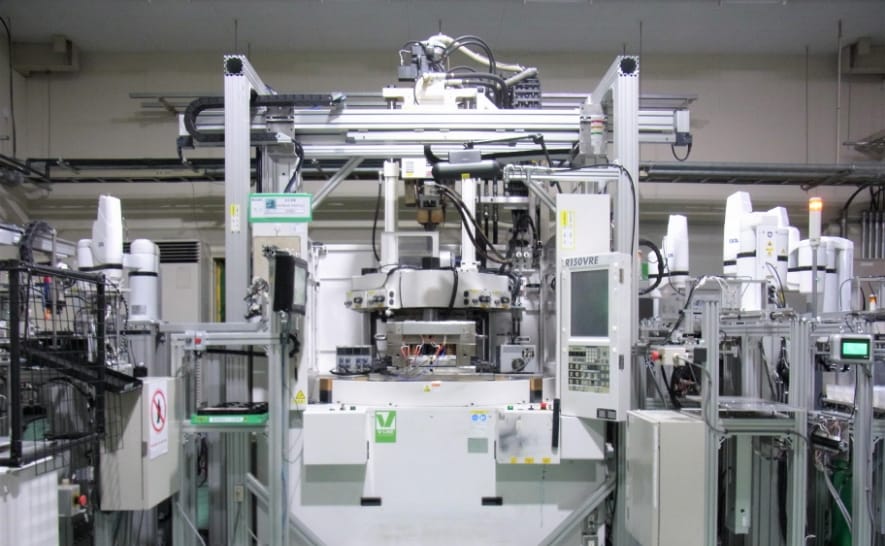

DIP&ロボットはんだ付けによるはんだ付け技術

標準使用はんだ:Sn3.0Ag0.5Cu

フラックス塗布装置及びDip槽にて挿入部品のはんだ付け

はんだ付け後の自動検査

静電気・コンタミに対する生産環境への取組み

基板実装エリアについては、エアーシャワーを設置し、

セミクリーン環境での異物起因の不具合防止

クラス100000 特定エリア クラス10000~1000

エリア内は温湿度管理を実施し、静電気発生からの電子部品破壊を抑制

湿度 50%±10%

部品加工技術

プレス・射出成形技術

プレス・射出成形技術

自社工場内保有設備にてプレス・成型加工が可能ですので、インサート成型迄の一環生産が可能となっており、製造するために必要な加工工程を減らして加工時間を短縮することができます。インサート成型までを一貫で行うことで、金属部品と成形金型の勘合状態を管理し、安定した品質を保つことができます。

プレス加工に於いては順送プレスでの自動生産が中心ですが、ネジ加工・カシメ加工等をインライン化した合理化事例や、オイルレス化や洗浄レス化による生産コスト削減にも取り組んでおります。また、後工程でスポット溶接等の対応も可能です。

国内・海外拠点との技術連携・サポート体制により、国内・海外の拠点で得た技術やノウハウを共有化することで製品品質と生産性を向上させ、生産コストを低減することができます。

自社内で加工ができない工程(めっき・焼入れ・塗装等)については、協力会社様での加工が可能となっており、多岐にわたる対応が出来る体制を構築しております。

生産で使用する金型と治具の設計・加工を社内対応する事で、お客様の製品開発段階から、より効率性がよい製品の工程実現に向けて、ご提案をさせていただくことが可能です。

社内技術部門にて、自社製合理化設備の考案と設計・製作が可能で、工程の自動化や省人化を実現することが出来ます。また、製品の規格に応じて電気検査機等も製作し、ラインに設置することが可能です。

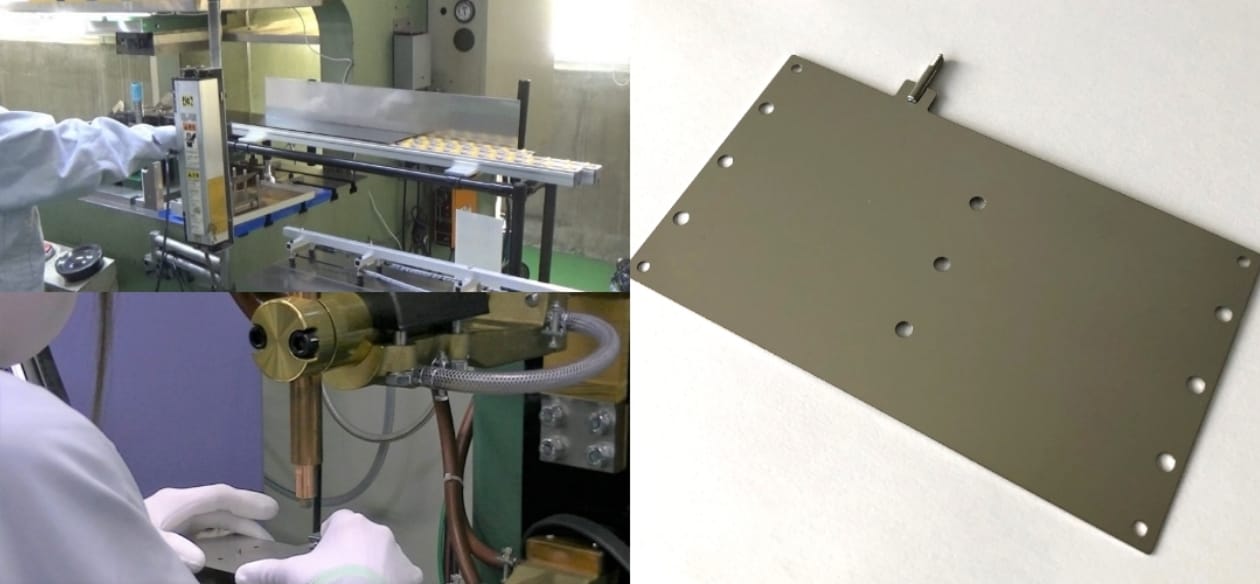

製品加工名

-

チタン材のオイルレスプレス加工+溶接ASSY

オイルレス加工で表面に油膜が付着せず、環境への負荷が軽減されます。

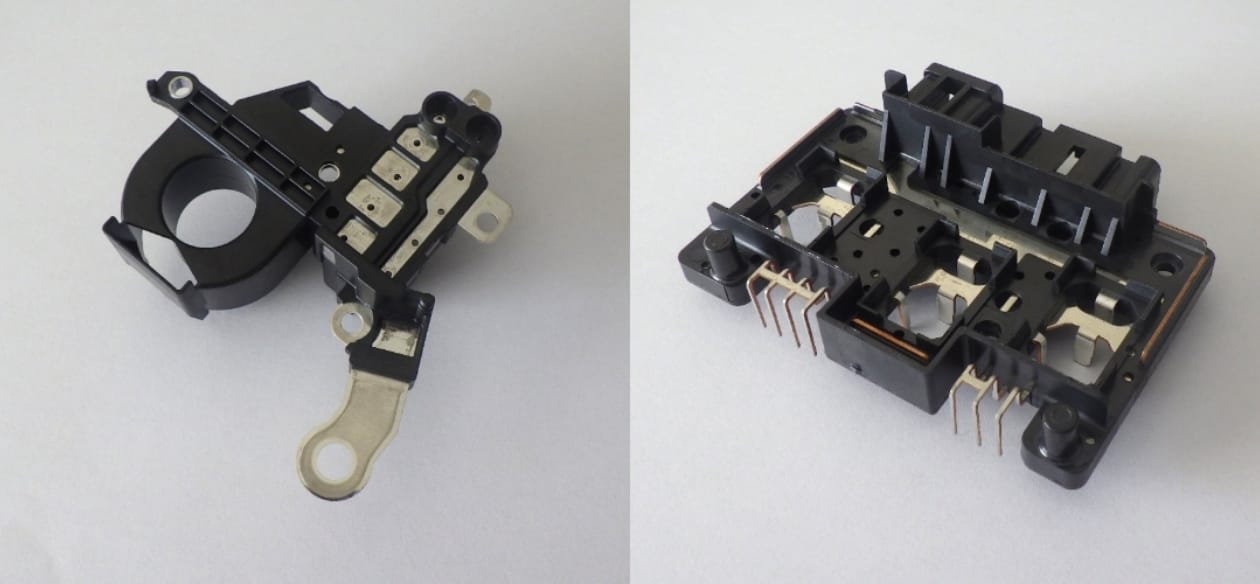

-

プレス加工+インサート成形ASSY

高精度プレス加工とインサート成形で、強度と信頼性に優れた製品を実現します。